21 ноября, 2025

Сварка и правка плоскостей: как не «повести» геометрию при ремонте

Почему уводит во время ремонта

Ремонт металлоформ для ЖБИ почти всегда связан с локальным нагревом, ограничениями по зажиму и неоднородной толщиной стенок. В результате возникают внутренние напряжения и усадка металла, которые «тянут» элементы в разные стороны. Даже короткий валик, наложенный без расчёта, способен вывести створки из параллельности, а крупная латка — превратить ровную поверхность в «лодочку». Чтобы сохранить проектные размеры, важно заранее понимать, где образуются пики температур и как они смещают базовые зоны.

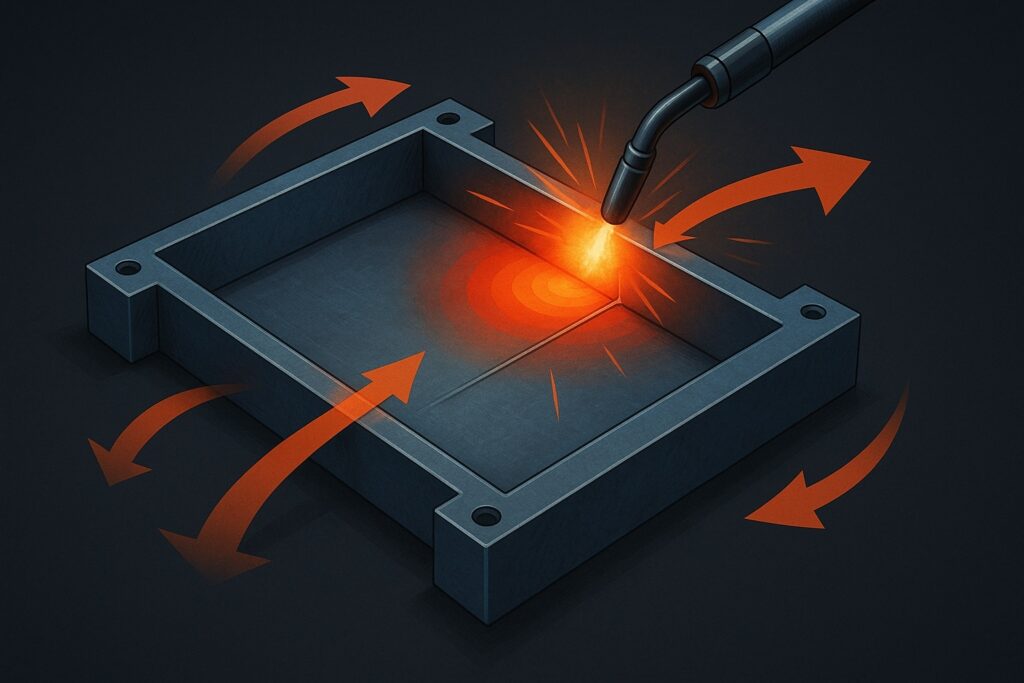

Термические напряжения и усадка

Нагретый участок расширяется, а при остывании стремится укоротиться. Если рядом присутствует жёсткая зона или ребро, сокращение блокируется — появляется остаточная деформация. Чем больше тепловложение и чем выше градиент температур, тем заметнее коробление. На плоских полках и кромках особенно опасны длинные непрерывные швы, сделанные одним проходом: они притягивают металл к себе, вызывая «ступеньку» или «пропеллер».

Конструктивные ловушки в металлоформах

Рёбра, чашки под крепёж, окна под вибраторы и усиливающие накладки работают как тепловые «якоря». Если латка пересекает такие зоны, их усадка будет неодинаковой. Сквозные прорези без фасок создают концентраторы напряжений, а массивные торцевые планки отводят тепло сильнее тонких стенок — возникает несимметричный профиль охлаждения. Итогом становится перекос створок и нарушение прилегания по шву изделия.

Подготовка к восстановлению

Стабильность размеров достигается ещё до включения источника тока. Подготовительный этап — это проверка баз, план фиксации и выбор режимов с учётом толщин, сталей и ожидаемого теплового режима.

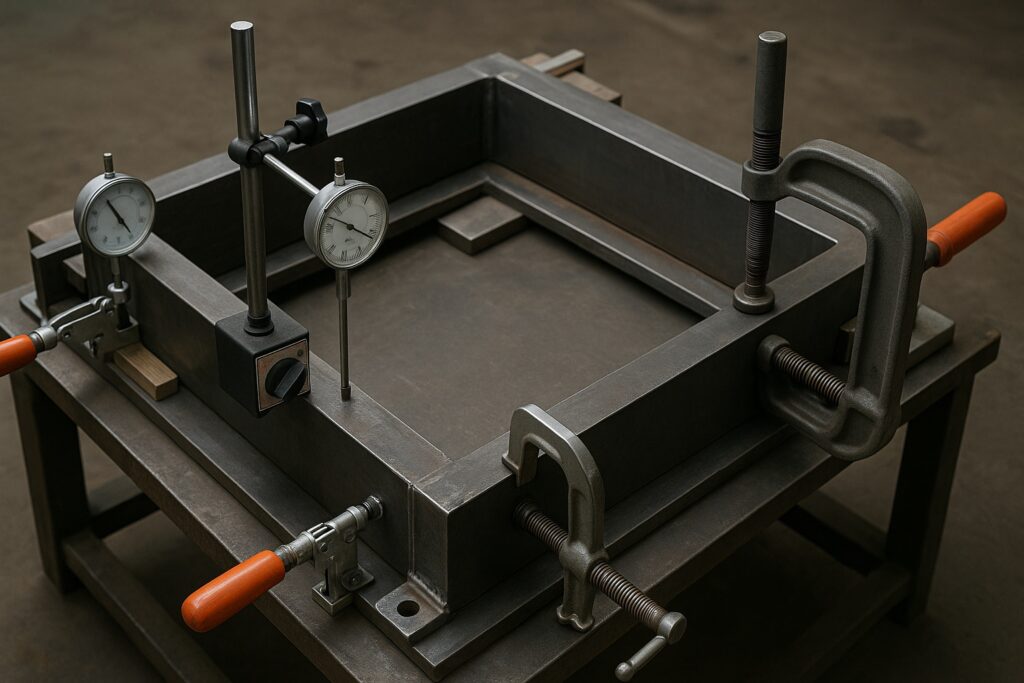

Диагностика баз и жёсткое закрепление

Сначала разметьте контрольные точки, привяжите их к постоянным базам оснастки и замерьте фактическое положение: линейка-эталон, щупы, индикатор на стойке, контроль диагоналей. Форму нужно закрепить так, чтобы опоры «держали» размеры, но не вносили перекос. Для длинных плоскостей применяют траверсы, дистанционные подкладки, прижимные планки с регулируемым усилием. В узких местах ставят шаблоны — стальные рейки или кондукторы, фиксирующие зазор и параллельность.

Материалы, кромки, зазоры

Подберите присадку, совместимую с основной сталью и последующей термообработкой. Подготовьте кромки: фаски снимают под заданный угол, разделка исключает «карманы» шлака. При латании отверстий лучше делать круглую раскройку с радиусными углами — так снижается риск трещин. Оставляйте технологический зазор на усадку, особенно при установке вставок. Обязательны сухая очистка, удаление окалины и обезжиривание.

Приёмы сварки с минимальным тепловложением

Цель технолога — получить достаточную прочность соединения при максимально «холодной» технологии, распределив усадку симметрично и управляемо.

Последовательность, симметрия, «back-step»

Разбивайте длинный шов на короткие участки 30–70 мм. Применяйте обратноступенчатую технику (back-step): дуга движется назад относительно общего направления, и усадка каждого участка частично компенсирует соседний. Начинайте с середины плоскости и ведите к краям или «крест-накрест» — по диагоналям и зеркально, чтобы силы тянули в разные стороны. Старайтесь исключать сплошные непрерывные валики по всей длине полки; между проходами давайте металлу остыть до безопасной температуры.

Управление теплом: прихватки, подогрев, охлаждение

Прихватки ставьте часто и симметрично, фиксируя зазор и геометрию. На толстых участках полезен умеренный предварительный подогрев — он выравнивает температурное поле и уменьшает градиенты. Для отвода тепла используйте медные подкладки и теплоотводы. Не допускайте «ледяного» охлаждения водой или сжатым воздухом: резкий перепад температуры даёт микротрещины. Гораздо эффективнее контролируемое остывание под укрывалами. Ток и скорость подбирайте так, чтобы валик был низким и широким без излишнего проплавления корня.

Правка и контроль

Даже при аккуратной технологии небольшие отклонения неизбежны. Их устраняют механическими и тепловыми методами, а итог подтверждают измерениями по согласованной карте допусков цеха.

Механическая и тепловая правка, финальная проверка

Для локальных перегибов применяют натяжные винтовые устройства, клинья, мягкую рихтовку через проставки. В зонах, где металл «тянет», делают точечный нагрев пятнами малой площади и выдерживают — усадка на пятне компенсирует выгиб. Для тонких стенок лучше использовать «грушевидный» нагрев с постепенным увеличением и уменьшением пятна; для ребристых участков — серию коротких нагревов с паузами. После правки обязательно повторите полный цикл измерений: линейность, плоскостность, параллельность створок, соосность опор. Отследите высоту кромок, зазор по периметру, отсутствие «ступеньки» и утечек на пробном закрытии. Результаты внесите в журнал обслуживания — тренд по контрольным точкам поможет заранее спланировать следующий ремонт.

Практические советы для цеха

- Не накладывайте второй проход, пока первый не стабилизировал температуру.

- При латании отверстий ставьте вставку с фаской и минимальным натягом; шов ведите секциями с чередованием сторон.

- Усиливайте плоские участки временными стяжками на период ремонта и снимайте их только после остывания.

- Введите «паспорт» на каждую форму: точки контроля, базовые значения, порядок фиксации, рекомендации по режимам.

- При повторяющемся уводе анализируйте карты нагрева: возможно, стоит изменить раскрой латок или перенести стык.

Итог. Качественный ремонт плоских элементов — это не «суперток» и не «толстый валик», а продуманная подготовка, симметричная последовательность, бережное управление теплом и грамотная правка. Такой подход сохраняет посадочные поверхности и базовые размеры, уменьшает брак и продлевает ресурс металлоформ без внеплановых остановок.

Руководитель компании

Ерлан А.